1, Hidroksil değeri: 1 gram polimer poliol içeren hidroksil (-OH) miktarı, mgKOH/g birimi olan KOH'un miligram sayısına eşdeğerdir.

2, Eşdeğer: fonksiyonel bir grubun ortalama moleküler ağırlığı.

3, İzosiyanat içeriği: moleküldeki izosiyanatın içeriği

4, İzosiyanat indeksi: poliüretan formülündeki izosiyanat fazlalığının derecesini gösterir ve genellikle R harfiyle gösterilir.

5. Zincir genişletici: Uzayabilen, genişleyebilen veya moleküler zincirlerin uzaysal ağ çapraz bağlarını oluşturabilen düşük moleküler ağırlıklı alkolleri ve aminleri ifade eder.

6. Sert Segment: Poliüretan moleküllerinin ana zincirinde izosiyanat, zincir genişletici ve çapraz bağlayıcının reaksiyonuyla oluşan zincir segmentidir ve bu gruplar daha büyük kohezyon enerjisine, daha büyük uzay hacmine ve daha fazla sertliğe sahiptir.

7, Yumuşak segment: karbon karbon ana zincir polimer poliol, esnek zincir segmenti için poliüretan ana zincirde esneklik iyidir.

8, Tek adımlı yöntem: belirli bir sıcaklıkta kürleme kalıplama yöntemiyle kalıba doğrudan enjeksiyondan sonra aynı anda karıştırılan oligomer poliol, diizosiyanat, zincir genişletici ve katalizörü ifade eder.

9, Prepolimer yöntemi: Son NCO bazlı poliüretan prepolimeri oluşturmak için ilk önce oligomer poliol ve diizosiyanat önpolimerizasyon reaksiyonu, dökme ve ardından zincir genişletici ile önpolimer reaksiyonu, prepolimer yöntemi olarak adlandırılan poliüretan elastomer yönteminin hazırlanması.

10, Yarı ön polimer yöntemi: Yarı ön polimer yöntemi ile ön polimer yöntemi arasındaki fark, polyester poliol veya polieter poliolün bir kısmının, zincir genişletici, katalizör vb. ile karışım halinde ön polimere eklenmesidir.

11, Reaksiyon enjeksiyon kalıplama: Reaksiyon Enjeksiyon Kalıplama RIM (Reaksiyon Enjeksiyon Kalıplama) olarak da bilinir, sıvı formda düşük molekül ağırlıklı oligomerler ile ölçülür, anında karıştırılır ve aynı anda kalıba enjekte edilir ve hızlı reaksiyon kalıp boşluğu, malzemenin moleküler ağırlığı hızla artar. Son derece yüksek hızlarda yeni karakteristik grup yapılarına sahip tamamen yeni polimerler üretmeye yönelik bir süreç.

12, Köpüklenme indeksi: yani 100 kısım polieterde kullanılan suyun kısım sayısı köpüklenme indeksi (IF) olarak tanımlanır.

13, Köpüklenme reaksiyonu: genellikle ikame edilmiş üre üretmek ve CO2'yi serbest bırakmak için su ve izosiyanatın reaksiyonunu ifade eder.

14, Jel reaksiyonu: genellikle karbamat reaksiyonunun oluşumunu ifade eder.

15, Jel süresi: belirli koşullar altında, sıvı malzemenin jel oluşturması için gereken süre.

16, Sütlü zaman: Bölge I'in sonunda, sıvı fazdaki poliüretan karışımında sütlü fenomen ortaya çıkar. Poliüretan köpük üretiminde bu süreye krema süresi denir.

17, Zincir genişleme katsayısı: zincir genişletici bileşenlerdeki (karışık zincir genişletici dahil) amino ve hidroksil gruplarının (birim: mo1) miktarının prepolimerdeki NCO miktarına, yani mol sayısına oranını ifade eder. (eşdeğer sayı) aktif hidrojen grubunun NCO'ya oranı.

18, Düşük doymamış polieter: esas olarak PTMG geliştirme için, PPG fiyatı, doymamışlık 0,05mol/kg'a düşürüldü, PTMG'nin performansına yakın, Bayer Acclaim serisi ürünlerin ana çeşidi olan DMC katalizörü kullanıldı.

19, Amonyak ester sınıfı solvent: poliüretan solvent üretiminde çözünme kuvveti, buharlaşma hızı dikkate alınmalıdır, ancak solventte kullanılan poliüretan üretiminde poliüretandaki ağır NC0 dikkate alınmalıdır. NCO gruplarıyla reaksiyona giren alkoller ve eter alkoller gibi çözücüler seçilemez. Çözücü, su ve alkol gibi yabancı maddeleri içeremez ve poliüretanın bozulmasına neden olacak alkali maddeler içeremez.

Ester çözücünün su içermesine izin verilmez ve NCO gruplarıyla reaksiyona girecek serbest asitler ve alkoller içermemelidir. Poliüretanda kullanılan ester solvent, yüksek saflıkta "amonyak ester dereceli solvent" olmalıdır. Yani solvent fazla izosiyanat ile reaksiyona girer ve daha sonra reaksiyona girmemiş izosiyanat miktarı dibutilamin ile belirlenerek kullanıma uygun olup olmadığı test edilir. Prensip, izosiyanat tüketiminin geçerli olmamasıdır, çünkü leqNCO grubunu tüketmek için gerekli olan çözücünün gram sayısı ifade edilirse, ester, alkol ve asit üçlüsündeki suyun toplam izosiyanat değerini tüketeceğini gösterir. değer iyi bir stabilitedir.

Poliüretan solvent olarak izosiyanat eşdeğeri 2500'ün altında kullanılmaz.

Çözücünün polaritesi reçine oluşumunun reaksiyonu üzerinde büyük etkiye sahiptir. Polarite ne kadar büyük olursa, reaksiyon o kadar yavaş olur, örneğin toluen ve metil etil keton arasındaki fark 24 kattır, bu solvent molekülü polaritesi büyüktür, alkol hidroksil grubu ile bir hidrojen bağı oluşturabilir ve reaksiyonu yavaşlatabilir.

Poliklorlu ester çözücü aromatik çözücüyü seçmek daha iyidir, reaksiyon hızları ksilen gibi ester, ketondan daha hızlıdır. Ester ve keton solventlerin kullanımı, inşaat sırasında çift dallı poliüretanın servis ömrünü uzatabilir. Kaplamaların üretiminde, daha önce bahsedilen "amonyak dereceli solventin" seçimi, depolanan stabilizatörler açısından faydalıdır.

Ester solventler güçlü çözünürlüğe, orta derecede buharlaşma oranına, düşük toksisiteye sahiptir ve daha fazla kullanılır, sikloheksanon da daha fazla kullanılır, hidrokarbon solventler düşük katı çözünme kabiliyetine sahiptir, tek başına daha az kullanılır ve diğer solventlerle daha fazla kullanılır.

20, Fiziksel şişirme maddesi: fiziksel şişirme maddesi, bir maddenin fiziksel formunun değişmesiyle, yani sıkıştırılmış gazın genleşmesi, sıvının buharlaşması veya katının çözünmesi yoluyla oluşan köpük gözenekleridir.

21, Kimyasal şişirme maddeleri: kimyasal şişirme maddeleri, ısıtma ayrışmasından sonra karbondioksit ve nitrojen gibi gazları serbest bırakabilen ve bileşiğin polimer bileşiminde ince gözenekler oluşturabilen maddelerdir.

22, Fiziksel çapraz bağlanma: Polimer yumuşak zincirinde bazı sert zincirler vardır ve sert zincir, yumuşama noktasının veya erime noktasının altındaki sıcaklıkta kimyasal çapraz bağlanmadan sonra vulkanize kauçukla aynı fiziksel özelliklere sahiptir.

23, Kimyasal çapraz bağlama: bir ağ veya şekil yapısı polimeri oluşturmak için ışık, ısı, yüksek enerjili radyasyon, mekanik kuvvet, ultrason ve çapraz bağlama maddelerinin etkisi altında büyük moleküler zincirlerin kimyasal bağlar yoluyla bağlanması sürecini ifade eder.

24, Köpüklenme indeksi: 100 kısım polietere eşdeğer su kısmı sayısı köpüklenme indeksi (IF) olarak tanımlanır.

25. Yapısal olarak hangi tür izosiyanatlar yaygın olarak kullanılmaktadır?

A: Alifatik: HDI, alisiklik: IPDI,HTDI,HMDI, Aromatik: TDI,MDI,PAPI,PPDI,NDI.

26. Yaygın olarak ne tür izosiyanatlar kullanılıyor? Yapısal formülü yazın

A: Toluen diizosiyanat (TDI), difenilmetan-4,4'-diizosiyanat (MDI), polifenilmetan poliizosiyanat (PAPI), sıvılaştırılmış MDI, heksametilen-diizosiyanat (HDI).

27. TDI-100 ve TDI-80'in Anlamı?

C: TDI-100, 2,4 yapısına sahip toluen diizosiyanattan oluşur; TDI-80, %80 2,4 yapılı toluen diizosiyanat ve %20 2,6 yapılı toluen diizosiyanattan oluşan bir karışımı ifade eder.

28. Poliüretan malzemelerin sentezinde TDI ve MDI'nın özellikleri nelerdir?

A: 2,4-TDI ve 2,6-TDI için reaktivite. 2,4-TDI'nin reaktivitesi 2,6-TDI'nınkinden birkaç kat daha yüksektir çünkü 2,4-TDI'deki 4-pozisyonlu NCO, 2-pozisyonlu NCO ve metil grubundan çok uzaktadır ve neredeyse sterik direnç yoktur, 2,6-TDI'nin NCO'su ise orto-metil grubunun sterik etkisinden etkilenir.

MDI'nın iki NCO grubu birbirlerinden çok uzaktadır ve etrafta hiçbir ikame maddesi yoktur, dolayısıyla iki NCO'nun aktivitesi nispeten büyüktür. Bir NCO reaksiyona katılsa bile geri kalan NCO'nun aktivitesi azalır ve aktivite genel olarak hala nispeten büyüktür. Bu nedenle MDI poliüretan prepolimerinin reaktivitesi TDI prepolimerinden daha büyüktür.

29.HDI, IPDI, MDI, TDI, NDI sararma direncinden hangisi daha iyidir?

A: HDI (değişmez sarı alifatik diizosiyanata aittir), IPDI (iyi optik stabiliteye ve kimyasal dirence sahip poliüretan reçineden yapılmıştır, genellikle yüksek dereceli, renk değiştirmeyen poliüretan reçine üretmek için kullanılır).

30. MDI modifikasyonunun amacı ve ortak modifikasyon yöntemleri

A: Sıvılaştırılmış MDI: Değiştirilmiş amaç: Sıvılaştırılmış saf MDI, saf MDI'nin bazı kusurlarının üstesinden gelen (oda sıcaklığında katı, kullanıldığında erime, birden fazla ısıtmanın performansı etkilemesi) sıvılaştırılmış değiştirilmiş bir MDI'dır ve aynı zamanda geniş bir aralık için temel sağlar. MDI bazlı poliüretan malzemelerin performansının iyileştirilmesi ve iyileştirilmesine yönelik modifikasyonlar.

Yöntemler:

① üretanla değiştirilmiş sıvılaştırılmış MDI.

② karbodiimid ve üretoniminle değiştirilmiş sıvılaştırılmış MDI.

31. Yaygın olarak hangi tür polimer polioller kullanılır?

A: Polyester poliol, polieter poliol

32. Polyester polioller için kaç tane endüstriyel üretim yöntemi vardır?

A: Vakumlu eritme yöntemi B, taşıyıcı gaz eritme yöntemi C, azeotropik damıtma yöntemi

33. Polyester ve polieter poliollerin moleküler omurgasındaki özel yapılar nelerdir?

A: Polyester poliol: Moleküler omurgada bir ester grubu ve uç grupta bir hidroksil grubu (-OH) içeren makromoleküler bir alkol bileşiği. Polieter polioller: Molekülün omurga yapısında eter bağları (-O-) ve uç bantları (-Oh) veya amin grupları (-NH2) içeren polimerler veya oligomerlerdir.

34. Polieter poliollerin özelliklerine göre çeşitleri nelerdir?

A: Yüksek derecede aktif polieter polioller, aşılanmış polieter polioller, alev geciktirici polieter polioller, heterosiklik modifiye edilmiş polieter polioller, politetrahidrofuran polioller.

35. Başlatıcı maddeye göre kaç çeşit sıradan polieter vardır?

A: Polioksit propilen glikol, polioksit propilen triol, sert kabarcıklı polieter poliol, düşük doymamış polieter poliol.

36. Hidroksi sonlu polieterler ile amin sonlu polieterler arasındaki fark nedir?

Aminoterminli polieterler, hidroksil ucunun bir amin grubu ile değiştirildiği polioksit alil eterlerdir.

37. Yaygın olarak ne tür poliüretan katalizörler kullanılıyor? Yaygın olarak kullanılan çeşitler hangileridir?

A: Üçüncül amin katalizörleri, yaygın olarak kullanılan çeşitleri şunlardır: trietilendiamin, dimetiletanolamin, n-metilmorfolin, N, n-dimetilsikloheksamin

Yaygın olarak kullanılan metalik alkil bileşikleri şunlardır: organokalay katalizörleri, kalaylı oktoat, kalaylı oleat, dibütilkalay dilaurat olarak ayrılabilir.

38. Yaygın olarak kullanılan poliüretan zincir genişleticiler veya çapraz bağlayıcılar nelerdir?

A: Polioller (1, 4-butandiol), alisiklik alkoller, aromatik alkoller, diaminler, alkol aminler (etanolamin, dietanolamin)

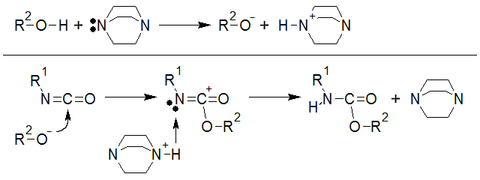

39. İzosiyanatların reaksiyon mekanizması

C: İzosiyanatların aktif hidrojen bileşikleri ile reaksiyonu, aktif hidrojen bileşiği molekülünün nükleofilik merkezinin NCO bazlı karbon atomuna saldırmasından kaynaklanır. Reaksiyon mekanizması aşağıdaki gibidir:

40. İzosiyanatın yapısı NCO gruplarının reaktivitesini nasıl etkiler?

C: AR grubunun elektronegatifliği: R grubu elektron emici bir grup ise, -NCO grubundaki C atomunun elektron bulut yoğunluğu daha düşüktür ve nükleofillerin saldırısına karşı daha savunmasızdır, yani alkoller, aminler ve diğer bileşiklerle nükleofilik reaksiyonların gerçekleştirilmesi daha kolaydır. R bir elektron donör grubu ise ve elektron bulutu yoluyla aktarılırsa, -NCO grubundaki C atomunun elektron bulutu yoğunluğu artacak, bu da onu nükleofillerin saldırısına karşı daha az savunmasız hale getirecek ve aktif hidrojen bileşikleriyle reaksiyona girme yeteneği artacaktır. azaltmak. B. İndüksiyon etkisi: Aromatik diizosiyanat iki NCO grubu içerdiğinden, aromatik halkanın konjuge etkisi nedeniyle ilk -NCO geni reaksiyona katıldığında reaksiyona katılmayan -NCO grubu rol oynayacaktır. Elektron soğuran grup, böylece birinci NCO grubunun reaksiyon aktivitesi artar, bu da indüksiyon etkisidir. C. sterik etki: Aromatik diizosiyanat moleküllerinde, eğer iki -NCO grubu aynı anda bir aromatik halkada bulunuyorsa, o zaman bir NCO grubunun diğer NCO grubunun reaktivitesi üzerindeki etkisi genellikle daha önemlidir. Ancak iki NCO grubu aynı molekülde farklı aromatik halkalarda yer aldığında veya hidrokarbon zincirleri veya aromatik halkalarla ayrıldığında aralarındaki etkileşim küçüktür ve hidrokarbon zincirinin uzunluğunun artmasıyla veya zincir uzunluğu arttıkça azalır. aromatik halkaların sayısının artması.

41. Aktif hidrojen bileşiklerinin türleri ve NCO reaktivitesi

A: Alifatik NH2> Aromatik grup Bozui OH> Su > İkincil OH> Fenol OH> Karboksil grubu > Sübstitüe üre > Amido> Karbamat. (Nükleofilik merkezin elektron bulutu yoğunluğu daha yüksekse, elektronegatiflik daha güçlüdür ve izosiyanatla reaksiyon aktivitesi daha yüksek ve reaksiyon hızı daha hızlıdır; Aksi takdirde aktivite düşüktür.)

42. Hidroksil bileşiklerinin izosiyanatlarla reaktiviteleri üzerindeki etkisi

A: Aktif hidrojen bileşiklerinin (ROH veya RNH2) reaktivitesi R'nin özellikleriyle ilgilidir, R bir elektron çeken grup olduğunda (düşük elektronegatiflik), hidrojen atomlarını aktarmak zordur ve aktif hidrojen bileşikleri ile aktif hidrojen bileşikleri arasındaki reaksiyon Astsubay daha zordur; R'nin elektron veren bir ikame edici olması halinde, aktif hidrojen bileşiklerinin NCO ile reaktivitesi geliştirilebilir.

43. İzosiyanatın su ile reaksiyonunun kullanımı nedir?

C: Poliüretan köpüğün hazırlanmasındaki temel reaksiyonlardan biridir. Aralarındaki reaksiyon ilk önce kararsız bir karbamik asit üretir ve bu daha sonra CO2 ve aminlere ayrışır ve izosiyanatın fazla olması durumunda ortaya çıkan amin, bir üre oluşturmak üzere izosiyanatla reaksiyona girer.

44. Poliüretan elastomerlerin hazırlanmasında polimer poliollerin su içeriği sıkı bir şekilde kontrol edilmelidir.

C: Elastomerlerde, kaplamalarda ve elyaflarda kabarcıklara gerek yoktur, bu nedenle ham maddelerdeki su içeriği genellikle %0,05'ten az olmak üzere sıkı bir şekilde kontrol edilmelidir.

45. Amin ve kalay katalizörlerinin izosiyanat reaksiyonları üzerindeki katalitik etkilerindeki farklılıklar

C: Üçüncül amin katalizörleri, izosiyanatın su ile reaksiyonu için yüksek katalitik verime sahipken, kalay katalizörleri, izosiyanatın hidroksil grubu ile reaksiyonu için yüksek katalitik verime sahiptir.

46. Poliüretan reçine neden blok polimer olarak kabul edilebilir ve zincir yapısının özellikleri nelerdir?

Cevap: Poliüretan reçinenin zincir bölümü sert ve yumuşak bölümlerden oluştuğu için sert bölüm, poliüretan moleküllerinin ana zincirinde izosiyanat, zincir genişletici ve çapraz bağlayıcının reaksiyonuyla oluşan zincir bölümünü ifade eder ve bu grupların kohezyonu daha fazladır. enerji, daha büyük alan hacmi ve daha fazla sertlik. Yumuşak bölüm, iyi bir esnekliğe sahip olan ve poliüretan ana zincirde esnek bir bölüm olan karbon-karbon ana zincir polimer poliolünü ifade eder.

47.Poliüretan malzemelerin özelliklerini etkileyen faktörler nelerdir?

A: Grup yapışma enerjisi, hidrojen bağı, kristallik, çapraz bağlanma derecesi, moleküler ağırlık, sert bölüm, yumuşak bölüm.

48. Poliüretan malzemelerin ana zincirindeki yumuşak ve sert kısımlar hangi hammaddelerdir?

C: Yumuşak bölüm, oligomer poliollerden (polyester, polieter dioller, vb.) oluşur ve sert bölüm, poliizosiyanatlardan veya bunların küçük moleküllü zincir genişleticilerle kombinasyonundan oluşur.

49. Yumuşak segmentler ve sert segmentler poliüretan malzemelerin özelliklerini nasıl etkiler?

A: Yumuşak segment: (1) Yumuşak segmentin moleküler ağırlığı: poliüretanın moleküler ağırlığının aynı olduğu varsayılırsa, yumuşak segment polyester ise, poliüretanın mukavemeti, poliüretanın moleküler ağırlığının artmasıyla artacaktır. polyester diol; Yumuşak segment polieter ise, polieter diolün moleküler ağırlığının artmasıyla poliüretanın mukavemeti azalır, ancak uzama artar. (2) Yumuşak bölümün kristalliği: Doğrusal poliüretan zincir bölümünün kristalliğine daha büyük katkısı vardır. Genel olarak kristalizasyon, poliüretan ürünlerin performansının arttırılması açısından faydalıdır, ancak bazen kristalizasyon, malzemenin düşük sıcaklıktaki esnekliğini azaltır ve kristalli polimer genellikle opaktır.

Sert segment: Sert zincir segmenti genellikle polimerin yumuşama ve erime sıcaklığını ve yüksek sıcaklık özelliklerini etkiler. Aromatik izosiyanatlarla hazırlanan poliüretanlar sert aromatik halkalar içerir, bu nedenle sert segmentteki polimer mukavemeti artar ve malzeme mukavemeti genellikle alifatik izosiyanat poliüretanlardan daha büyüktür, ancak ultraviyole bozunmaya karşı direnç zayıftır ve sararması kolaydır. Alifatik poliüretanlar sararmaz.

50. Poliüretan köpük sınıflandırması

A: (1) sert köpük ve yumuşak köpük, (2) yüksek yoğunluklu ve düşük yoğunluklu köpük, (3) polyester tipi, polieter tipi köpük, (4) TDI tipi, MDI tipi köpük, (5) poliüretan köpük ve poliizosiyanürat köpük, (6) tek adımlı yöntem ve ön polimerizasyon yöntemiyle üretim, sürekli yöntem ve aralıklı üretim, (8) blok köpük ve kalıplanmış köpük.

51. Köpük hazırlanmasında temel reaksiyonlar

C: -NCO'nun -OH, -NH2 ve H2O ile reaksiyonunu ifade eder ve poliollerle reaksiyona girdiğinde köpükleştirme işlemindeki "jel reaksiyonu" genellikle karbamatın oluşum reaksiyonunu ifade eder. Köpük hammaddesinde çok fonksiyonlu hammaddeler kullanıldığı için çapraz bağlı bir ağ elde edilir ve bu da köpüklendirme sisteminin hızlı bir şekilde jelleşmesine olanak tanır.

Köpükleşme reaksiyonu köpüklendirme sisteminde suyun varlığı ile meydana gelir. "Köpükleşme reaksiyonu" olarak adlandırılan reaksiyon genellikle su ve izosiyanatın ikame edilmiş üre üretmek ve CO2 salmak üzere reaksiyonunu ifade eder.

52. Kabarcıkların çekirdeklenme mekanizması

Hammadde bir sıvı içinde reaksiyona girer veya gaz halinde bir madde üretmek ve gazı buharlaştırmak için reaksiyon tarafından üretilen sıcaklığa bağlıdır. Reaksiyonun ilerlemesi ve büyük miktarda reaksiyon ısısının oluşmasıyla birlikte gaz halindeki maddelerin miktarı ve buharlaşma sürekli olarak arttı. Gaz konsantrasyonu doyma konsantrasyonunun üzerine çıktığında çözelti fazında sürekli bir kabarcık oluşmaya başlar ve yükselir.

53. Poliüretan köpüğün hazırlanmasında köpük stabilizatörünün rolü

C: Köpük malzemesinin bileşenleri arasındaki karşılıklı çözünürlüğün arttırılması için emülsifikasyon etkisine sahiptir; Silikon yüzey aktif maddenin eklenmesinden sonra, sıvının yüzey gerilimini (γ) büyük ölçüde azalttığından, gaz dispersiyonu için gereken artan serbest enerji azalır, böylece ham madde içinde dağılmış havanın karıştırma işlemi sırasında çekirdeklenme olasılığı artar; Küçük kabarcıkların oluşmasına katkıda bulunur ve köpüğün stabilitesini artırır.

54. Köpüğün stabilite mekanizması

C: Uygun yüzey aktif maddelerin eklenmesi, ince kabarcık dispersiyonunun oluşmasına yardımcı olur.

55. Açık hücreli köpük ve kapalı hücreli köpüğün oluşum mekanizması

A: Açık hücreli köpüğün oluşum mekanizması: Çoğu durumda, kabarcıkta büyük bir basınç olduğunda, jel reaksiyonunun oluşturduğu kabarcık duvarının gücü yüksek değildir ve duvar filmi, oluşan gerilmeye dayanamaz. artan gaz basıncıyla kabarcıklı duvar filmi çekilir ve gaz, açık hücreli köpüğü oluşturarak kırılmadan kaçar.

Kapalı hücreli köpük oluşum mekanizması: Sert kabarcık sistemi için, çok işlevli ve düşük molekül ağırlıklı polieter poliollerin poliizosiyanat ile reaksiyonundan dolayı jel hızı nispeten hızlıdır ve kabarcıktaki gaz kabarcık duvarını kıramaz. böylece kapalı hücreli köpüğü oluşturur.

56. Fiziksel köpürtücü maddenin ve kimyasal köpürtücü maddenin köpürme mekanizması

A: Fiziksel şişirme maddesi: Fiziksel şişirme maddesi, belirli bir maddenin fiziksel formunun değişmesiyle, yani sıkıştırılmış gazın genleşmesi, sıvının buharlaşması veya katının çözünmesi yoluyla oluşan köpük gözenekleridir.

Kimyasal şişirici maddeler: Kimyasal şişirici maddeler, ısı ile ayrıştırıldığında karbondioksit ve nitrojen gibi gazları açığa çıkaran ve polimer bileşiminde ince gözenekler oluşturan bileşiklerdir.

57. Yumuşak poliüretan köpüğün hazırlanma yöntemi

A: Tek adımlı yöntem ve ön polimer yöntemi

Ön polimer yöntemi: yani polieter poliol ve fazla TDI reaksiyonu, serbest NCO grubu içeren bir ön polimer haline getirilir ve daha sonra köpük yapmak için su, katalizör, stabilizatör vb. ile karıştırılır. Tek adımlı yöntem: Çeşitli hammaddeler hesaplama yoluyla doğrudan karıştırma kafasına karıştırılır ve sürekli ve aralıklı olarak bölünebilen köpükten bir adım yapılır.

58. Yatay köpürmenin ve dikey köpürmenin özellikleri

Dengeli baskı plakası yöntemi: üst kağıt ve üst kapak plakasının kullanılmasıyla karakterize edilir. Taşma oluğu yöntemi: taşma oluğu ve konveyör bandı iniş plakasının kullanılmasıyla karakterize edilir.

Dikey köpüklenme özellikleri: köpük blokların geniş bir kesit alanını elde etmek için küçük bir akış kullanabilirsiniz ve bloğun aynı bölümünü elde etmek için genellikle yatay bir köpükleme makinesi kullanabilirsiniz, akış seviyesi dikeyden 3 ila 5 kat daha büyüktür köpüklenme; Köpük bloğun geniş kesiti nedeniyle üst ve alt yüzey yoktur ve kenar yüzeyi de ince olduğundan kesme kaybı büyük ölçüde azalır. Ekipman küçük bir alanı kaplar, tesis yüksekliği yaklaşık 12 ~ 13 m'dir ve tesis ve ekipmanın yatırım maliyeti yatay köpüklendirme işleminden daha düşüktür; Silindirik veya dikdörtgen köpük gövdeler, özellikle döner kesim için yuvarlak köpük kütükler üretmek için hazneyi ve modeli değiştirmek kolaydır.

59. Yumuşak köpük hazırlama için hammadde seçiminin temel noktaları

A: Poliol: sıradan blok köpük için polieter poliol, moleküler ağırlık genellikle 3000 ~ 4000'dir, esas olarak polieter triol. Yüksek esnekliğe sahip köpük için molekül ağırlığı 4500 ~ 6000 olan polieter triol kullanılır. Molekül ağırlığının artmasıyla birlikte köpüğün çekme mukavemeti, uzaması ve esnekliği artar. Benzer polieterlerin reaktivitesi azaldı. Polieterin fonksiyonel derecesinin artmasıyla reaksiyon nispeten hızlanır, poliüretanın çapraz bağlanma derecesi artar, köpük sertliği artar ve uzama azalır. İzosiyanat: Poliüretan yumuşak blok köpüğün izosiyanat hammaddesi esas olarak toluen diizosiyanattır (TDI-80). TDI-65'in nispeten düşük aktivitesi yalnızca polyester poliüretan köpük veya özel polieter köpük için kullanılır. Katalizör: Toplu yumuşak köpük köpürtmenin katalitik faydaları kabaca iki kategoriye ayrılabilir: biri organometalik bileşiklerdir, kalaylı kaprilat en yaygın kullanılanıdır; Diğer bir tür ise genellikle dimetilaminoetil eterler olarak kullanılan tersiyer aminlerdir. Köpük stabilizatörü: Polyester poliüretan dökme köpükte esas olarak silikon olmayan yüzey aktif maddeler kullanılır ve polieter dökme köpükte esas olarak organosilika oksitlenmiş olefin kopolimer kullanılır. Köpürtücü madde: Genel olarak, poliüretan yumuşak blok kabarcıklarının yoğunluğu metreküp başına 21 kg'dan büyük olduğunda köpürtücü madde olarak yalnızca su kullanılır; Metilen klorür (MC) gibi düşük kaynama noktalı bileşikler, yalnızca düşük yoğunluklu formülasyonlarda yardımcı şişirme maddesi olarak kullanılır.

60. Çevre koşullarının blok köpüklerin fiziksel özelliklerine etkisi

C: Sıcaklığın etkisi: Malzeme sıcaklığı arttıkça poliüretanın köpüklenme reaksiyonu hızlanır, bu da hassas formülasyonlarda maça yanması ve yangın riskine neden olur. Hava neminin etkisi: Nemin artmasıyla birlikte köpükteki izosiyanat grubunun havadaki su ile reaksiyonundan dolayı köpüğün sertliği azalır ve uzama artar. Üre grubunun artmasıyla köpüğün çekme mukavemeti artar. Atmosfer basıncının etkisi: Aynı formül için daha yüksek rakımda köpürtüldüğünde yoğunluk önemli ölçüde azalır.

61. Soğuk kalıplanmış yumuşak köpük ile sıcak kalıplanmış köpük için kullanılan hammadde sistemi arasındaki temel fark

C: Soğuk kürleme kalıplamada kullanılan hammaddeler yüksek reaktiviteye sahiptir ve kürleme sırasında harici ısıtmaya gerek yoktur, sistem tarafından üretilen ısıya bağlı olarak kürleme reaksiyonu temel olarak kısa sürede tamamlanabilir ve kalıp yapılabilir Hammadde enjeksiyonundan birkaç dakika sonra serbest bırakılır. Sıcak sertleşen kalıplama köpüğünün hammadde reaktivitesi düşüktür ve kalıpta köpürdükten sonra reaksiyon karışımının kalıpla birlikte ısıtılması gerekir ve köpük ürünü, pişirme kanalında tamamen olgunlaştıktan sonra serbest bırakılabilir.

62. Sıcak kalıplanmış köpükle karşılaştırıldığında soğuk kalıplanmış yumuşak köpüğün özellikleri nelerdir?

C: ① Üretim süreci harici ısı gerektirmez, çok fazla ısı tasarrufu sağlayabilir; ② Yüksek sarkma katsayısı (katlanabilirlik oranı), iyi konfor performansı; ③ Yüksek geri tepme oranı; ④ Alev geciktirici içermeyen köpük aynı zamanda belirli alev geciktirici özelliklere de sahiptir; ⑤ Kısa üretim döngüsü, kalıptan tasarruf sağlar, maliyetten tasarruf sağlar.

63. Sırasıyla yumuşak kabarcık ve sert kabarcığın özellikleri ve kullanımları

A: Yumuşak baloncukların özellikleri: Poliüretan yumuşak baloncukların hücre yapısı çoğunlukla açıktır. Genel olarak düşük yoğunluklu, iyi elastik geri kazanım, ses emilimi, hava geçirgenliği, ısı koruma ve diğer özelliklere sahiptir. Kullanım Alanları: Esas olarak mobilya, yastık malzemesi, araç koltuk minderi malzemesi, çeşitli yumuşak dolgulu lamine kompozit malzemeler, endüstriyel ve sivil yumuşak köpük aynı zamanda filtre malzemeleri, ses yalıtım malzemeleri, darbeye dayanıklı malzemeler, dekoratif malzemeler, ambalaj malzemeleri olarak da kullanılır. ve ısı yalıtım malzemeleri.

Sert köpüğün özellikleri: poliüretan köpüğün hafifliği, yüksek özgül mukavemeti ve iyi boyutsal kararlılığı vardır; Poliüretan sert köpüğün ısı yalıtım performansı üstündür. Güçlü yapışma kuvveti; İyi yaşlanma performansı, uzun adyabatik hizmet ömrü; Reaksiyon karışımı iyi bir akışkanlığa sahiptir ve karmaşık şekilli boşluğu veya alanı düzgün bir şekilde doldurabilir. Poliüretan sert köpük üretiminin hammaddesi yüksek reaktiviteye sahiptir, hızlı kürleşme sağlayabilir ve fabrikada yüksek verimlilik ve seri üretim sağlayabilir.

Kullanım Alanları: Buzdolapları, dondurucular, soğutmalı konteynerler, soğuk hava depoları, petrol boru hattı ve sıcak su boru hattı yalıtımı, bina duvarı ve çatı yalıtımı, yalıtım sandviç paneli vb. için yalıtım malzemesi olarak kullanılır.

64. Sert kabarcık formül tasarımının önemli noktaları

A: Polioller: Sert köpük formülasyonları için kullanılan polieter polioller genellikle yüksek enerjili, yüksek hidroksil değerli (düşük molekül ağırlıklı) polipropilen oksit poliollerdir; İzosiyanat: Şu anda sert kabarcıklar için kullanılan izosiyanat esas olarak polimetilen polifenil poliizosiyanattır (genel olarak PAPI olarak bilinir), yani ham MDI ve polimerize MDI'dır; Şişirici ajanlar:(1)CFC şişirici ajan (2)HCFC ve HFC şişirici ajan (3) pentan şişirici ajan (4) su; Köpük stabilizatörü: Poliüretan sert köpük formülasyonu için kullanılan köpük stabilizatörü genellikle polidimetilsiloksan ve polioksolefinden oluşan bir blok polimerdir. Şu anda çoğu köpük stabilizatörü esas olarak Si-C tipindedir; Katalizör: Sert kabarcık formülasyonunun katalizörü esas olarak tersiyer amindir ve organotin katalizörü özel durumlarda kullanılabilir; Diğer katkı maddeleri: Poliüretan sert köpük ürünlerinin farklı kullanım alanlarına ve gereksinimlerine göre, formüle alev geciktiriciler, açıcı maddeler, duman önleyiciler, yaşlanma önleyici maddeler, küf önleyici maddeler, sertleştirici maddeler ve diğer katkı maddeleri eklenebilir.

65. Tüm deri kalıplama köpüğü hazırlama prensibi

A: Kendiliğinden kaplanan köpük (kendinden kaplayan köpük) olarak da bilinen entegre kaplama köpüğü (ISF), üretim sırasında kendi yoğun kaplamasını üreten plastik bir köpüktür.

66. Poliüretan mikro gözenekli elastomerlerin özellikleri ve kullanımları

A: Özellikleri: poliüretan elastomer, tekrarlayan bir yapısal birim oluşturan, sert bir bölüm, sert bölüm ve yumuşak bölüm alternatif düzenlemesi oluşturmak üzere genellikle oligomer poliol esnek uzun zincirli yumuşak bölüm, diizosiyanat ve zincir genişleticiden oluşan bir blok polimerdir. Poliüretan, amonyak ester grupları içermesinin yanı sıra moleküller içinde ve arasında hidrojen bağları oluşturabilir ve yumuşak ve sert bölümler mikrofaz bölgeleri oluşturup mikrofaz ayrımı üretebilir.

67. Poliüretan elastomerlerin temel performans özellikleri nelerdir?

A: Performans özellikleri: 1, yüksek mukavemet ve elastikiyet, yüksek elastikiyeti korumak için geniş bir sertlik aralığında (Shaw A10 ~ Shaw D75) olabilir; Genel olarak gerekli düşük sertlik plastikleştirici olmadan elde edilebilir, dolayısıyla plastikleştirici migrasyonu nedeniyle herhangi bir sorun yaşanmaz; 2, aynı sertlikte, diğer elastomerlere göre daha yüksek taşıma kapasitesi; 3, mükemmel aşınma direnci, aşınma direnci doğal kauçuğun 2 ila 10 katıdır; 4. Mükemmel yağ ve kimyasal direnç; Aromatik poliüretan radyasyona dayanıklı; Mükemmel oksijen direnci ve ozon direnci; 5, yüksek darbe direnci, iyi yorulma direnci ve şok direnci, yüksek frekanslı bükülme uygulamaları için uygundur; 6, düşük sıcaklık esnekliği iyidir; 7, sıradan poliüretan 100 ° C'nin üzerinde kullanılamaz, ancak özel formül kullanımı 140 ° C yüksek sıcaklığa dayanabilir; 8, kalıplama ve işleme maliyetleri nispeten düşüktür.

68. Poliüretan elastomerler poliollere, izosiyanatlara, üretim süreçlerine vb. göre sınıflandırılır.

C: 1. Oligomer poliolün hammaddesine göre, poliüretan elastomerler polyester tipine, polieter tipine, poliolefin tipine, polikarbonat tipine vb. ayrılabilir. Polieter tipi, belirli çeşitlere göre politetrahidrofuran tipine ve polipropilen oksit tipine ayrılabilir; 2. Diizosiyanat farkına göre alifatik ve aromatik elastomerlere ayrılabilir ve TDI tipi, MDI tipi, IPDI tipi, NDI tipi ve diğer tiplere ayrılabilir; Üretim sürecinden itibaren poliüretan elastomerler geleneksel olarak üç kategoriye ayrılır: döküm tipi (CPU), termoplastiklik (TPU) ve karıştırma tipi (MPU).

69. Moleküler yapı açısından poliüretan elastomerlerin özelliklerini etkileyen faktörler nelerdir?

A: Moleküler yapı açısından bakıldığında, poliüretan elastomer, genellikle oligomer polioller esnek uzun zincirli yumuşak segment, diizosiyanat ve zincir genişleticiden oluşan, tekrarlayan bir sert segment, sert segment ve yumuşak segment alternatif düzenlemesi oluşturan bir blok polimerdir. yapısal birim. Poliüretan, amonyak ester grupları içermesinin yanı sıra moleküller içinde ve arasında hidrojen bağları oluşturabilir ve yumuşak ve sert bölümler mikrofaz bölgeleri oluşturup mikrofaz ayrımı üretebilir. Bu yapısal özellikler, poliüretan elastomerlerin "aşınmaya dayanıklı kauçuk" olarak bilinen mükemmel aşınma direncine ve tokluğa sahip olmasını sağlar.

70. Sıradan polyester tipi ile politetrahidrofuran eter tipi elastomerler arasındaki performans farkı

C: Polyester molekülleri, güçlü molekül içi hidrojen bağları oluşturabilen daha fazla polar ester grubu (-COO-) içerir, bu nedenle polyester poliüretan yüksek mukavemete, aşınma direncine ve yağ direncine sahiptir.

Polieter poliollerden hazırlanan elastomer, iyi hidroliz stabilitesine, hava koşullarına dayanıklılığa, düşük sıcaklık esnekliğine ve küf direncine sahiptir. Makale kaynağı/Polimer öğrenimi Araştırması

Gönderim zamanı: Ocak-17-2024